Słowem wstępu, za zbudowanie urządzenia nadzorującego i przyspieszającego „rozpuszczanie” PCB zabierałem się już na początku tego stulecia – hehe ale fajnie zabrzmiało. Co prawda, od dawien dawna używam profesjonalnego sprzętu w postaci jak na fotce: Zdarzało się, iż zestaw doraźnie był wzbogacany o tymczasowe „naczynia” o mniejszej lub większej powierzchni. Bo każda płytka wiadomo jest inna, ma różne rozmiary, a ostatnio większość maluchów się przytrafiało. Więc po co rozrabiać duże porcje roztworu skoro i tak potem siedzi w butelce i czeka na ponowne użycie. Każdy amator wie jak często są możliwości zmajstrowania czegoś, jest to chyba bolączka wszystkich nas, którzy w domu nie lubią próżnować. Wiadomo czasu dla siebie i swoich wynalazków/pomysłów jest niewiele ….I tak to się jakoś działo, że pewnego czasu postanowiłem uzbroić swoje zaplecze w wytrawiarkę PCB. Naczyta się i naogląda człowiek, jakie to fajne efekty są, to potem wiadomo skoro można coś takiego zrobić samodzielnie to czemu by nie. Dodatkowe względy to przyspieszenie samego procesu oraz zwiększenie bezpieczeństwa pozostałych domowników. Jakby nie było mamy do czynienia ze żrącymi chemikaliami. A pozostawiona bez opieki „wytrawiarka PCB”, którą teraz używam …. – nawet nie chcę myśleć.

Zdarzało się, iż zestaw doraźnie był wzbogacany o tymczasowe „naczynia” o mniejszej lub większej powierzchni. Bo każda płytka wiadomo jest inna, ma różne rozmiary, a ostatnio większość maluchów się przytrafiało. Więc po co rozrabiać duże porcje roztworu skoro i tak potem siedzi w butelce i czeka na ponowne użycie. Każdy amator wie jak często są możliwości zmajstrowania czegoś, jest to chyba bolączka wszystkich nas, którzy w domu nie lubią próżnować. Wiadomo czasu dla siebie i swoich wynalazków/pomysłów jest niewiele ….I tak to się jakoś działo, że pewnego czasu postanowiłem uzbroić swoje zaplecze w wytrawiarkę PCB. Naczyta się i naogląda człowiek, jakie to fajne efekty są, to potem wiadomo skoro można coś takiego zrobić samodzielnie to czemu by nie. Dodatkowe względy to przyspieszenie samego procesu oraz zwiększenie bezpieczeństwa pozostałych domowników. Jakby nie było mamy do czynienia ze żrącymi chemikaliami. A pozostawiona bez opieki „wytrawiarka PCB”, którą teraz używam …. – nawet nie chcę myśleć.

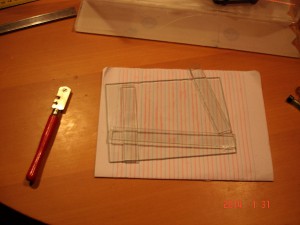

Dawien dawne przygotowania zaczęły się od zakupu odpadów pleksi, odpadów czyli większych kawałków tego tworzywa w znajomym warsztacie szklarskim, które panom były zbyteczne. Ja się cieszyłem z dobrej ceny, a panowie z pozbycia się przeszkadzających kawałków, no i paru złotych na „browara”. Po zakupie materiałów pierwszy etap został zakończony i złapałem wtedy pierwszą nie planowaną przerwę. Po jakimś czasie kupiłem niedużą piłę z silnikiem elektrycznym i stolikiem tak zwaną „krajzegę” z myślą eleganckiego, równego, wycinania pleksi i nie tylko, bo lubię coś podłubać też przy drewnie. A tamten czas był obfity w remonty domowe i majstrowanie mebli. I znowu pauza …

Ponieważ od bardzo długiego czasu przygotowuję roztwór czarodzieja B327 i w określonej temperaturze jest on szybki w działaniu, więc powstającą konstrukcję trzeba było uzbroić w konkretny podgrzewacz z termostatem. Najlepiej z możliwością regulacji temperatury zadanej. Ponieważ nie chciałem „niemego” prostego regulatora, więc zaczęły się poszukiwania układu z prezentacją choć bieżącej temperatury. Mikrokontrolery w tamtym czasie były mi bardzo obce, i wręcz po głowie mi nie chodziło, żeby się z nimi zaprzyjaźnić. Były to „cuda natury” poza zasięgiem kaktusa. I tutaj mógłbym przytoczyć datę zakupu przetwornika AC, ze sterownikiem wyświetlaczy 7 segmentowych ICL7107, gdyby obsługa sklepu AVT nie skasowała historii zakupów ….. (chyba sami nie wiedzą jak bardzo napaskudzili…).Wybrałem ten układ bo jego aplikacja jest mało kłopotliwa i wymaga niewielkiej ilości elementów zewnętrznych. Wykonanie z nim regulatora temperatury nie było dla mnie bardzo trudne. W tamtym czasie czasopisma elektroniczne prezentowały też gotowe rozwiązania, więc tym bardziej było prościej po stosownej lekturze.

Kilka przykładów:

Termometr zaokienny Elektronika dla Wszystkich Luty 1999 str. 54

Regulator temperatury do piecyka elektrycznego – termometr, Elektronika dla Wszystkich maj 1999 str. 60

oraz jeszcze jeden artykuł – Elektronika dla Wszystkich Luty 2000 str. 15

Czterokanałowy termometr cyfrowy, Elektronika dla Wszystkich Grudzień 2000 str. 15

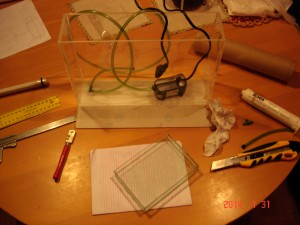

Po czasie zakupów elektroniki nastała kolejna przerwa …. W roku 2007 temat powrócił, dokonałem zakupów pompki akwarystycznej, grzałek 2x 20W 😆 wężyków i innych „duperelków” które trafiły do szuflady … No i dokonałem zakupu silikonu akwarystycznego. Zaczął wtedy powstawać projekt „naczynia” głównego i klarował się zarys urządzenia. Na znanym serwisie aukcyjnym przypadkiem znalazłem też człowieka, który wykonuje gotowe wytrawiarki ze szkła – znaczy „zbiorniki” do uzbrojenia w niezbędne sprzęty. Robi je pod konkretne dowolne zamówienia. Tak myślę, że jednak odkrycia tego dokonałem znacznie później. Poziom cen satysfakcjonujący.

W między czasie przez cały ten okres „zbierałem” informacje o obróbce pleksi, jak wycinać czym obrabiać, czym czyścić, jak łączyć i za pomocą czego. Również jak zbudować giętarkę i jak obrabiać to tworzywo na gorąco. Chodziły mi też po głowie zamysły zakupienia elegancko przygotowanych elementów ciętych laserowo, na szczęście nie doszły do skutku.

Temat wytrawiarka PCB powrócił znowu na początku tego roku (2014) jak to znajomi zaczęli się śmiać z nadtrawionych płytek kaktusa (tak pigersie wszystko przez Ciebie).

Działo się tak dlatego, ponieważ przygotowywałem kąpiel trawiącą najczęściej wieczorem, gdy życie domowe przymierało, i można było tą chemię wywlec i nie martwić się o jakieś paskudne zajście. Wtedy to najczęściej siadałem w wygodnym fotelu z piwkiem … i dalej każdy się domyśla co się działo ;-D . Otwierając oko w środku nocy zasuwałem do mojej profesjonalnej wytrawiarki PCB i szacowałem „straty”. Laminat często był poprzeżerany i zdarzało się, że nie nadawał się do użycia.

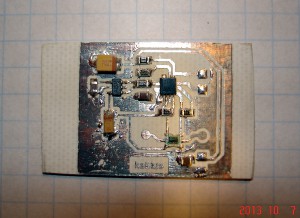

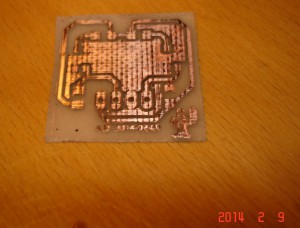

Tu na szczęście działający mały przykład:

Tym optymistycznym akcentem kończę moje banialuki, o tym ile czasu zabierałem się za to jakże praktyczne urządzenie, które każdemu domowemu konstruktorowi polecę do wykonania, bo warto.

Moja konstrukcja oparta jest o dwa naczynia/zbiorniki – pierwsze główne, duże (powiedzmy zewnętrzne), w którym to zostaną/zostały umieszczone niezbędne czujniki, grzałka, przewody napowietrzające i stanowi obudowę do wykonanego samodzielnie sterownika na µC AT89C2051. Zbiornik ten zrobiony jest z grubszego pleksi, ścianki o grubości 4 i 5mm. Podstawa też jest z pleksi ale o grubości 10mm. Do tego zbiornika wlewam zwykłą wodę, która podgrzewana grzałką, ogrzewa dodatkowy mniejszy zbiornik z roztworem trawiącym.

Ten mniejszy zbiornik wykonałem już ze zwykłego cienkiego szkła – 3mm, miałem też kiedyś cieńsze kawałki, ale mi żona powiedzmy zutylizowała 🙄 . W nim przymocowany jest wężyk do wypuszczania bąbli, które mają mieszać kąpiel trawiącą. Bezpośrednio do niego też wkładam przygotowany do trawienia laminat. Wężyk na „bomble” przygotowywałem dwukrotnie gdyż pierwszy miał powiercone otworki wiertłem o średnicy 0,9mm – były za „wielkie”. Otworki nawiercone były w jednej linii co około 1cm. Kolejne wykonane wiertłem 0,7mm bardziej mi odpowiadają. Długo też zastanawiałem się jak będzie rozkładać się ciśnienie w perforowanym wężyku, i czy aby na jego końcu będzie wszystko w porządku. Jak widać na poniższej demonstracji bąble „działają” bez zarzutu 😉

Wężyk do napowietrzania z wykonaną pierwszą perforacją, wypadło mało pozytywnie, powodowało duży rozbryzg, dziurki w jednej linii

Na filmie jest jeszcze pierwsza wersja wężyka z większymi otworami – strasznie chlapało …. Otworki nawiercone są po bokach wężyka, w odstępach około 2cm. Z tym że zrobiłem przesunięcie o 1cm tak aby nie było dwóch dziurek na tej samej odległości. Aby zapobiegać chlapaniu będzie zaworek regulujący ciśnienie i rozdział na dodatkowy perforowany wężyk w okolice grzałki. By ogrzewana woda szybciej się mieszała.

Zbiornik główny jest bardziej szeroki niż wysoki, by urządzenie było stabilne, i łatwiej je było gdzieś schować gdy nie jest używane. Ma on wymiary zewnętrzne: wysokość 22,7cm szerokość 32,2cm grubość zbiornika 8,3cm a całego urządzenia (u podstawy) z częścią na sterownik 14,2cm. Jego pojemność robocza wynosi około 2,5l. Nie miałem potrzeby zalewania wodą zbiornika do pełna. Całkowita pojemność jest więc większa i nie mierzyłem jej ani nie obliczałem bo mi ta wiedza na tą chwilę nie jest potrzebna. Naczynie na kąpiel trawiącą, te które teraz zbudowałem jest już stosunkowo mniejsze, i przewiduję też w razie potrzeby dorobienie drugiego na płytki PCB o większych rozmiarach. Mały zbiornik ma wymiary zewnętrzne: wysokość 10,5cm szerokość 15,1cm grubość 2,8cm.

Konstrukcja taka pozwala na przygotowanie niewielkiej ilości roztworu B327, w tej chwili około 190ml, oraz pracę podzespołów urządzenia w normalnym – nie agresywnym środowisku bez udziału chemikaliów. Wymaga jedynie wykonania dodatkowego niewielkiego zbiornika. Swoje pomysły przedyskutowywałem też z kolegą Grzenio73, który siedzi gdzieś tam za miedzą i ciężko zarabia na chleb. Jakoś specjalnie nie był przekonany za takim rozwiązaniem. Zbudował też wcześniej trawiarkę PCB na swoje potrzeby, jednozbiornikową o dużej pojemności, lecz po pewnym czasie w moim rozwiązaniu dostrzegł zalety.

Problemy z którymi się borykałem podczas rozpoczęcia budowy konstrukcji to dobranie jakichś optymalnych rozmiarów pojemników, oraz dobór stosownej grzałki o optymalnej mocy …. Jak wcześniej sygnalizowałem plexi zakupiłem z „odpadów” więc trzeba było pogodzić rozmiary docelowe z posiadanymi kawałkami. To było to prostsze zadanie. Pojemnik na kąpiel trawiącą miał być węższy aby pomieścił mniejszą ilość roztworu, niemniej na całe szczęście, jakoś tak się stało, że nie jest, a wewnętrzna szerokość 16mm jest optymalna dla operowania weń plastikową pęsetą. Problematyczny okazał się dobór mocy grzałki. Pewno jak się już drogi czytelniku domyślasz te zakupione wcześniej dwie dwudzietowatowe grzałki mogę sobie wsadzić … z powrotem do szuflady 😉 Samo moje założenie wykorzystania dwóch grzałek jest dobre i być może szkoda, że teraz nie mam zainstalowanych ich dwóch. Już objaśniam dlaczego – w pierwszej fazie woda jest zimna i trzeba ją podgrzać do odpowiedniej temperatury aby ją następnie utrzymywać i wiadomo wydłuża się czas oczekiwania. Dlatego zakładałem aby na start załączać dwie grzałki, celem przyspieszenia ogrzewania, a potem „pilnowanie” temperatury już jedną grzałką by oszczędzić energię i nie przełączać zbyt często odbiornika o dużej mocy. W końcu ze względu na skromny budżet zakupiłem jedną grzałkę akwarystyczną o mocy 130W, ale porządną – SKALAR wypełnioną piaskiem kwarcowym, i bez regulatora temperatury – koszt z przesyłką około 5 dych. Do samej decyzji zakupu wahałem się nad wyborem mocy grzałki i czy jednak nie kupić ich dwóch. Grzechu też nie miał doświadczenia w tym zakresie, po mimo zajmowania się akwarystyką. Wiadomo temperatura i pojemność odmienna. Nie chciałem też kupować jakiejś wielgachnej gabarytami grzałki, bo by się nie zmieściła, o mocy 2KW, bo te pleksi pewno by się rozlazło od raptownych zmian temperatury. Zastanawiałem się też nad zakupem grzałki takiej spiralnej jak kiedyś stosowano do przyrządzenia herbaty, gdyż moja konstrukcja umożliwiała by pracę takiej grzałce. Cena była kusząca lecz moce nad wyraz energożerne.

Teraz mogę powiedzieć, że do podgrzania 2,5 litrów płynu (wody), z temperatury „rurowej” do 42°C grzałka 130W jaką posiadam jest dla mnie trochę nie wystarczająca. Potrzeba na to około 30 minut, chciało by się prędzej, ale i energooszczędnej. I tu znowu przemawia wyższość mojej konstrukcji – zawsze mogę wlać wstępnie podgrzaną wodę np w czajniku ;-D Z utrzymaniem temperatury nie ma żadnego problemu. Jednak mając te doświadczenia dziś być może wybrałbym grzałkę o mocy 150-180W lub dwie każda o mocy 100W. Podczas doboru mocy grzałki cały czas chciałem, by moc zjadania energii była optymalnie jak najniższa. Myślę, że to osiągnąłem choć gdybym zakupił bym grzałkę 150W też było by nieźle.

Długi czas zastanawiałem się też nad „czynnikiem” klejącym do pleksi. Musiało to być coś co by wypełniało niewielkie szczeliny, najlepiej łączyło elementy efektem spawania, nie zostawiało śladów i było odporne na wpływ temperatury. Wymogiem też jest łączenie krawędzi elementów na styk, a w takim wypadku, nie wszystkie kleje spisują się dobrze. Brałem pod uwagę silikon, który to został mi odradzony kategorycznie przez Grzesia i dzięki mu za to. Właściwie zdanie Grzesia potwierdziło informacje, które wyczytałem wcześniej o tym, że takie klejenie nie jest trwałe, i na tej podstawie odrzuciłem ten pomysł. Musiałem sięgnąć do skarbonki, po środki na jakiś klej. Bądź coś innego, gdyż posiadałem już do klejenia silikon akwarystyczny, leciwy ale ciągle sprawny ;-). Do klejów specjalnie nie byłem przychylny, gdyż spodziewałem się, że te profesjonalne są stosunkowo drogie i nie wiadomo na co się trafi. Osoba nie mająca doświadczenia z klejeniem pleksi, może tylko przetrząsać zasoby internetu i liczyć, że zaczerpnięte rozwiązanie się sprawdzi. I tutaj z pomocą znowu przyszedł Grzeniu73 polecając specyfik Acrifix. Brałem dwa rodzaje tego kleju pod uwagę, zdecydowałem się na klej o oznaczeniu 1R0192, ze względu na właściwości spajające. Klei na zasadzie spawania, oraz jest utwardzany w świetle UV. Jak najbardziej nadaje się do połączeń „krawędziowych”. Tuba 100ml kosztowała mnie, łącznie z przesyłką trzydzieści parę złotych. Docelowo zakupiłem właśnie ten klej i jestem z niego bardzo zadowolony, tworzy ładne estetycznie wyglądające spoiny – przeźroczyste. Brałem jeszcze pod uwagę ewentualność zakupu/zdobycia chloroformu – tak tej chemii do otumaniania 😉 którą polecił mi Krzychu, gdyż miał do czynienia z łączeniem w ten sposób pleksi i rekomendował mi tą metodę. Znalazłem nawet sprzedawcę tej chemikalii (i wieli różnych ciekawych, które mogą znaleźć zastosowanie w domowym warsztacie), ale na transakcję nie zdecydowałem się po mimo korzystniejszej ceny (100ml ~6pln) tego środka – już wcześniej zamówiłem ten specjalistyczny klej. No i po głowie chodziła mi myśl, że pewno byłby to zakup kontrolowany 😉 Lecz pewno gdybym najpierw znalazł sprzedawcę chloroformu, a potem trafił na ten klej, posiadałbym chloroform, gdyż też robi piękne spoiny i ma właściwości „spawania” łączonych powierzchni.

Po dłuższym wygrzewaniu, próbie termicznej do 60°C i kilku próbach „produkcyjnych” mogę powiedzieć, że zbudowany z pleksi zbiornik nie odkształca się i jest stabilny oraz szczelny.

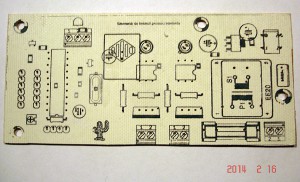

Tyle wstępem omówienia samej konstrukcji i związanych z nią problemów. Teraz przedstawię sterownik jaki sobie obmyśliłem i skonstruowałem.

Głównym założeniem było wykorzystać układ scalony µC AT89C2051, gdyż swego czasu nabyłem kilka sztuk i trzeba je gdzieś wykorzystać aby pracowały, a nie leżakowały w pudełku. Do takiego zastosowania wydawał się wyśmienitym wyborem.

Może przejdę do założeń funkcjonalnych:

podstawowe funkcje

– nadzór ogrzewania wody i kontrola jej temperatury z utrzymaniem 42°C – bo tyle sobie założyłem,

– sterowanie procesem napowietrzania – wymyśliłem ciągłą produkcję bąbli, możliwość wyłączenia napowietrzania, oraz pracę cykliczną, w odstępach kilkusekundowych – na przemian praca/stop,

– komunikacja z użytkownikiem przez „hałasowanie” brzęczykiem i mruganie wyświetlaczem, w momentach istotnych,

– czuwanie nad całym procesem przez odłączenie sterowanych elementów (grzałka i pompka) po upływie określonego czasu. W chwili obecnej długość procesu nastawiona jest na 40 minut, czyli przez taki czas od załączenia sterownik utrzymuje zadaną temperaturę i nadzoruje proces napowietrzania. Po takim czasie mruga wyświetlacz i słychać cykliczne piszczenie brzęczyka.

Jako przełączników do kontrolowania sterownika użyłem dwa optyczne czujniki odbiciowe KTIR0711S, żeby nie trzeba było w obudowie wykonywać otworów, przez które sterownik mógłby ulec uszkodzeniu w wyniku zalania. Aby było wiadomo czy sterownik dobrze interpretuje zadawane rozkazy, po każdym zadziałaniu sensora słychać krótki sygnał dźwiękowy.

Pierwszy z „przycisków” służy do wystartowania procesu – sterownik zaczyna kontrolować grzałkę i pompkę oraz zlicza czas. Po rozpoczęciu pracy w każdej chwili proces można zatrzymać i wznowić tym samym „przyciskiem”. W trakcie pracy przycisk dodatkowy służy do przełączania trybów napowietrzania. Mamy do wyboru prace ciągłą pompki, cykliczną, oraz możliwość wyłączenia napowietrzania.

Natomiast w momencie gdy wstrzymamy pracę sterownika, „przyciskiem” dodatkowym możemy wyzerować odmierzany czas, zliczanie rozpocznie się ponownie od zera.

Po załączeniu zasilania słychać sygnał dźwiękowy i widać mrugające podświetlenie wyświetlacza. Po rozpoczęciu procesu wyświetlacz przestaje migotać. Mruganie wyświetlacza sygnalizuje też załączoną pauzę w pracy. Na wyświetlaczu LCD (2 wiersze po 8 znaków) podczas pracy prezentowana jest bieżąca temperatura, oraz bieżący tryb napowietrzania.

Dodatkowo pracę grzałki oraz pompki sygnalizują dwie diody LED. Załączanie tych elementów odbywa się w zerze sieci by uniknąć generowaniu zakłóceń do sieci energetycznej ~230V przy cyklicznym załączaniu tych odbiorników energii.

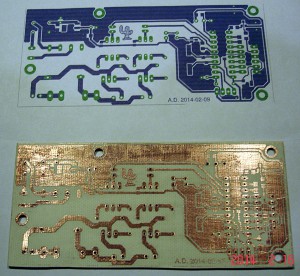

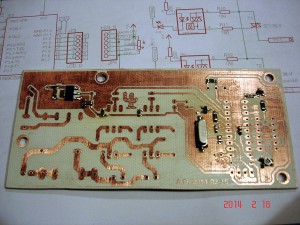

Płytka PCB przewiduje miejsce na wlutowanie małego transformatorka sieciowego, który jednak okazał się niewystarczający i nie został użyty. Jako zabezpieczenie główne użyłem bezpiecznik topikowy o nominale 1,5A, oraz jako zabezpieczenie dodatkowe dla sterownika polimerowy bezpiecznik wielokrotny zaraz za transformatorem. Sterownik przy wysterowanych wszystkich podzespołach (świeci wszystko co możliwe – wyświetlacz + podświetlenie, LEDy kontrolne, LEDy w sensorach odbiciowych) zjada około 120mA przy napięciu zasilającym 12V AC. Podczas piskania pobór prądu wzrasta o 20mA. Wszystkie elementy dołączane do płytki bazowej posiadają złącza szpilkowe, a odbiorniki ~230V AV złącza ARK (terminal block).

Całą tą funkcjonalność udało się pomieścić w 2047B kodu ;-D kosztem tego, że nie możemy nastawić/modyfikować zadanej temperatury (42°C), czasu procesu (40min), oraz odstępów czasu przy pracy cyklicznej napowietrzacza (6sek).

Muszę wykonać jeszcze pokrywę, która będzie zapobiegać zbieraniu się kurzu wewnątrz wytrawiarki PCB, gdy nie jest używana. Pokrywa też dodatkowo zapobiegnie nadmiernemu rozprzestrzenianiu się szkodliwych oparów podczas pracy.

Zostało jeszcze do wykonania zamocowanie sterownika oraz reszty osprzętu i wykonanie obudowy na podzespoły.

Mogę śmiało powiedzieć, że od marca 2014 wytrawiarka PCB stała się wyposażeniem „warsztatu” kaktusa. Każdemu zarekomenduję wykonanie swojej konstrukcji, bądź podobnego egzemplarza, i koniecznie z napowietrzaniem (mieszaniem roztworu trawiącego) bo naprawdę WARTO. 😀

A.D. 2014-12-26 Podczas rozmowy z kolegą mkpl, poznałem zupełnie odmienne spojrzenie na przeprowadzenie kontrolowanego procesu trawienia płytki. Zostałem zapoznany z konstrukcją o innowacyjnym podejściu. Cały zawrót głowy polega na tym, iż nie jest potrzeby większy lub mniejszy zbiornik na kąpiel trawiącą. Jak to możliwe? Heheeehe – ano sprytnie 😉 Tak samo można jeszcze zmniejszyć ilość roztworu trawiącego. Cały zabieg polega na polewaniu przygotowanej płytki, która może być umieszczona w pozycji pionowej, roztworem. Spływająca ciecz przeprowadza proces rozpuszczania i gromadzi się na dnie pojemnika. Stamtąd jest zasysana pompką, i płynie sobie przewodem do góry. W międzyczasie roztwór jest podgrzewany do oczekiwanej temperatury. Roztwór po dopłynięciu na górną pozycję, znowu rozprowadzany jest na płytkę, skąd ponownie spływa na dół …

Sprytnie prawda

CDN

HA ! W końcu zmotywowaliśmy Cie żebyś dociągnął ten projekt do końca !

😀

mogę tylko podziękować za ciepłe słowa.